欧感集团

OUGAN GROUP

海外项目分享

品质立足 / 服务固本/ 创新致远

项目概况

该项目是马来西亚一座特大桥梁,桩径为1.5米,最大试验加载吨位超过2000吨。由于钢护筒的存在,钢筋笼直径实际上为1.2米,根据设计要求,桩内要埋设一根169mm的取芯管和三根直径80mm的声测管,荷载箱在生产时因提前预留出通道。该桩采用旋挖钻机施工,需要水下灌注混凝土,沉渣的排除效果也将是影响试验成败的一大关键。

保障试验成功的核心技术方案介绍

01

各加载单元的同步性发力

各加载单元通过环带结构进行刚性连接,保证了整体荷载箱发力的同步性。

02

荷载箱的整体组装

为了确保荷载箱加载单元的同心度和加载力均匀、稳定地输出,我们在厂里全部组装完毕后进行发运,避免了在工地现场拼装带来的各种问题。

03

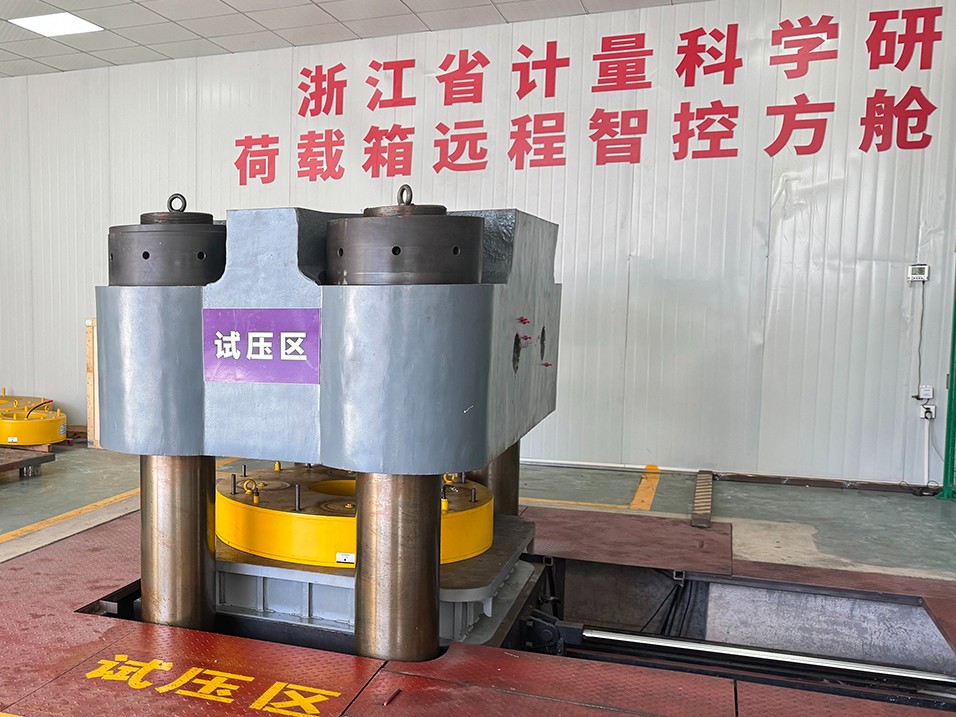

荷载箱的整体校准

我们通过浙江省计量院设在厂区中的浙江省大力值校准方舱实验室,对荷载箱进行整体校准,可以确保荷载箱在各种条件下的稳定性和准确性。

04

荷载箱与混凝土的结合和强度设计

为了防止混凝土被压碎,我们对荷载箱传力板的面积设计,进行了精确计算,确保最大混凝土在试验过程中,所受压强始终小于其自身的抗压强度。

05

桩底排渣处理

因本项目需要水下关注,荷载箱的位置靠近桩端,对桩端沉渣要求很高。我们在荷载箱底部加装了锥形的导流结构,有利于灌桩时桩端沉渣的顺利排出。

06

小截面空间产生大加载力

该项目桩身长、钢筋笼空间小,如果采用传统结构的油缸,试验压强将超过80Mpa,高油压状况下,将增加油路的渗漏隐患。为解决此问题,欧感采用了双级增力型加载单元的结构。这种结构与同等截面的传统油缸相比,压强降低50%,加载力增加1.6倍,大大减少了试验的试压风险。

结语

针对马来西亚某桥梁自平衡检测项目中的各种难点,欧感团队用多年积累的设备研发和项目实施经验,针对性地予以一一解决。作为一种实施过程不可逆的试验方法,任何一项细节考虑不周,都可能带来试验的失败。我们将持续保持敬畏之心,秉持严谨和专业态度,为客户项目的成功实施保驾护航。

【END】